by  ZOU

ZOU

表面貼裝技術(SMT),俗稱電裝,是指印刷電路板上無需通孔,直接將表面貼裝元器件貼、焊到PCB表面規定位置(即焊盤)上的電路裝聯技術。

我司板卡電裝采用雙面回流焊工藝,其主要工序流程如下:

據統計,行業內名列不良前3位的是虛焊、橋連、少錫,而這些不良現象的產生很大程度上與錫膏印刷、回流焊溫度曲線設定有關。而其它不良如側立、立碑、移位、反向、漏貼等,則與貼片有關。

據資料統計,在設計正確、元器件和PCB質量有保證的前提下,電裝質量問題有70%是由錫膏印刷環節導致的。而錫膏印刷的質量主要與以下幾方面有關:

1、錫膏質量:錫膏的黏度、印刷性、常溫下的使用壽命等都會影響印刷質量。而錫膏的這些特性與其合金成分、金屬含量、錫粉的直徑大小、助錫膏類型等有關;

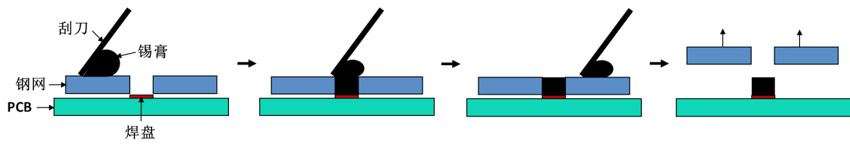

2、鋼網設計:鋼網印刷是接觸印刷,因此鋼網厚度與開口尺寸決定了錫膏的印刷量。錫膏量過多會產生橋連,錫膏量過少會產生虛焊或少錫。鋼網開口形狀以及開口是否光滑也會影響錫膏的轉移率。為達到最佳的錫膏釋放,鋼網的開窗面積與側壁面積比應大于0.66,這是一個實現70%以上錫膏轉移的經驗數值,也是鋼網設計的依據;

3、印刷工藝參數:主要包括刮刀速度、刮刀壓力、刮刀與鋼網的角度、PCB的支撐方式以及脫網速度等,只有正確控制這些參數,才能保證錫膏的印刷質量。

貼片不良主要有側立、立碑、移位、反向、漏貼等,保證貼片質量的三要素為:元件正確、位置準確、壓力合適。

1、元件正確:要求各裝配位號元器件的類型、型號、標稱值和極性等符合產品的裝配圖和明細表要求;

2、位置準確:元器件的端頭或引腳均要和焊盤圖形盡量對齊、居中,還要確保元件焊端接觸錫膏圖形;

3、壓力合適:貼片壓力過小,元器件焊端或引腳浮在錫膏表面,傳遞和回流焊時容易產生位移;貼片壓力過大,錫膏擠出量過多,容易造成錫膏粘連,產生橋連。同時由于滑動也會造成元件位置偏移,嚴重時還會損壞元器件。

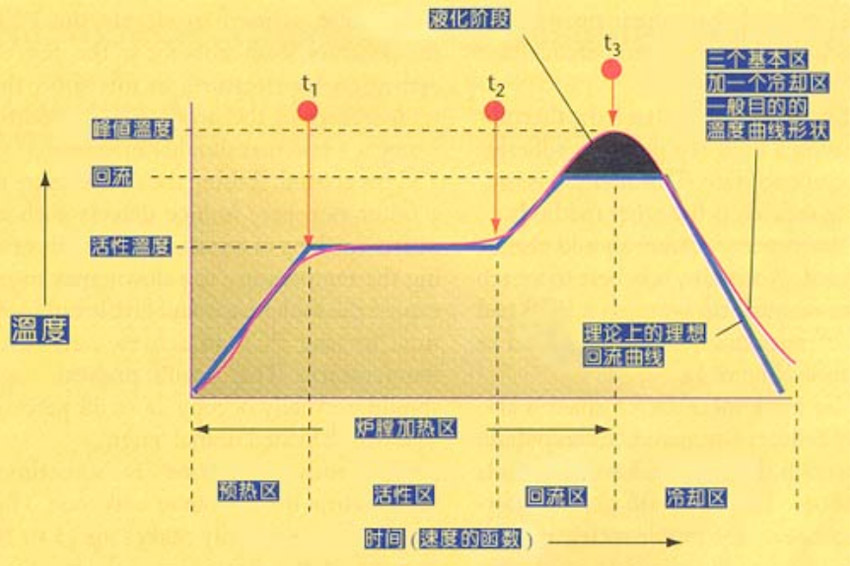

回流焊的本質就是“加熱”,其工藝核心就是傳送帶的速度和回流溫度曲線的設定。傳送帶的速度決定了每區的加熱時間。回流溫度曲線,根據功能可劃分為4個區,即預熱區、活性區、回流區和冷卻區。其中各個區又可劃分為多個溫區,以使真實溫度盡量接近設定溫度。目前多采用十溫區回流焊爐。

1、預熱區:將PCB的溫度提升到所需的活性溫度。預熱開始溫度通常比預熱結束溫度低50℃左右,預熱結束溫度通常設為錫膏熔點以下20~30℃;

2、活性區:此區有兩個作用:①減小焊接時PCBA各部位的溫度差;②使助焊劑活化,溶劑等揮發性物質從錫膏中揮發。保溫時間一般為2~3min,只要PCBA在進入回流焊階段前達到基本的熱平衡即可,在這個前提下,越短越好。從經驗看,保溫時間只要不超過5min,一般不會出現所謂的焊劑提前失效問題;

3、回流區:真正進行焊接的區域。溫度設計的原則是,達到所有元器件的焊接峰值溫度,既不能高于元件的最高耐熱溫度,也不能低于焊接的最低溫度要求,在此前提下我們希望焊接的溫度越低越好。一般設定焊接峰值溫度比錫膏的熔點高11~12℃且不高于260℃(無鉛工藝);

4、冷卻區:冷卻快,焊點強度會稍微大一點,但太快會引起元件內部的溫度應力。

因為每步工序都會帶來缺陷,為了檢出并消除缺陷,一件產品電裝過程中最少要經歷5次檢查:

1、首件檢查:生產前先進行首件貼裝,首件檢驗OK后方可批量生產;

2、印刷質量檢查:對錫膏的印刷質量進行檢查,不得有漏印、偏移、錫膏橋連等不良;

3、貼片質量檢查:對貼片的質量進行檢查,不得有側立、立碑、移位、反向、漏貼等不良,發現不良時及時修正;

4、AOI自動光學檢測:對回流焊接完成的產品采用AOI光學對比法進行檢測。不良品維修后也必須再次進行AOI檢測;

5、出貨前抽檢:按照相應的標準規定,對產品質量進行抽檢。

由于AOI檢測不能觀測到底部焊盤的焊點狀況,必要時還需結合X-RAY設備對底部焊盤焊點進行檢查。